Nailon 66 , cunoscută și sub numele de poliamidă 66, este unul dintre cele mai utilizate materiale plastice de inginerie din lume. Procesul său de producție este ca „a face supa” și „a trage tăiței” într-o bucătărie, subliniind proporțiile precise și încălzirea controlată.

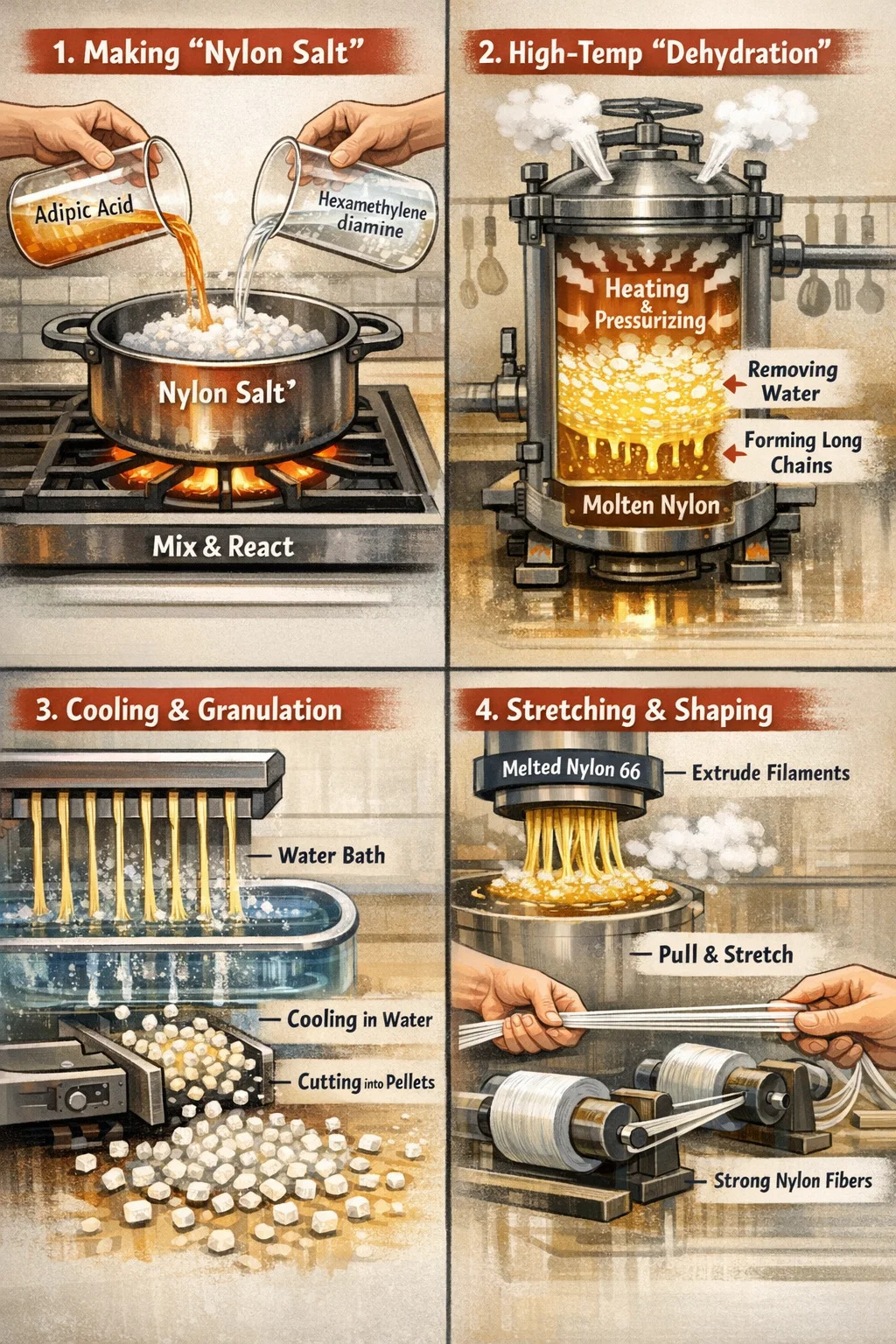

Iată pașii simplificați pentru fabricarea Nailon 66:

Pasul 1: Prepararea „Sare de nailon”

La fel ca la prepararea apei sărate, fabrica amestecă mai întâi două materii prime principale (acid adipic și hexametilendiamină) în apă. Aceste două materii prime reacționează pentru a forma o substanță cristalină albă, cunoscută în mod obișnuit ca „sare de nailon”.

De ce să faci asta? Pentru că aceste două materii prime trebuie să fie într-un raport perfect de 1:1 pentru ca nailonul final să fie de bună calitate. Transformarea lui în „sare” asigură că raportul este absolut precis.

Pasul 2: „Deshidratare” și rafinare la temperatură înaltă

Sarea de nailon este plasată într-un reactor, similar cu o oală sub presiune, și încălzită și presurizată continuu.

Îndepărtarea apei: în timpul încălzirii, aceste molecule de „sare” se leagă între ele, „eliminând” simultan excesul de apă.

Formarea de lanțuri lungi: pe măsură ce apa este îndepărtată, lanțurile moleculare devin din ce în ce mai lungi, iar lichidul inițial subțire devine din ce în ce mai vâscos, transformându-se în cele din urmă într-un nailon topit similar maltozei transparente.

Diferența față de Nylon 6 : În comparație cu Nylon 6, care se poate „autocicliza” folosind o singură materie primă, Nylon 66 trebuie să se bazeze pe aceste două materii prime „împerechere”, rezultând o structură moleculară mai compactă.

Pasul 3: Răcire și granulare

Odată ce „maltoza” este gata, este stoarsă prin fante înguste din partea de jos a reactorului, formând fire lungi și subțiri.

Răcirea cu apă: Aceste fire fierbinți sunt răcite rapid într-o baie de apă rece, devenind imediat tari.

Tăierea în bucăți mici: O mașină taie aceste fire dure în granule mici, translucide. Aceste granule sunt așchii de Nylon 66, care sunt materiile prime pentru prelucrarea ulterioară.

Pasul 4: Întindere și modelare

Dacă materialul urmează să fie transformat în fibre (de exemplu, pentru îmbrăcăminte sau frânghii), aceste felii sunt retopite și apoi extrudate printr-o duză asemănătoare unui duș.

Întindere fizică: Filamentele extrudate trec apoi printr-un proces crucial de „întindere”. Tragându-le cu forță, moleculele sunt aliniate mai bine. Cu cât întinderea este mai strânsă, cu atât firul de nailon rezultat va fi mai puternic și mai durabil.